脱硫技术

目前,伴随焚烧炉尾气净化技术的发展,按其是否产生废水以及吸收剂加入的形式,脱硫技术可分为以下三种:

1.湿法脱硫。石灰石-石膏法脱硫工艺是世界上应用最广泛的一种脱硫技术,日本、德国、美国的火力发电厂采用的烟气脱硫装置约90%采用此工艺。

推荐的适用范围:

-

200MV及以上的中大型新建或改造机组;

-

燃煤含硫量在0.5%~5%及以上;

-

要求的脱硫效率在95%以上;

-

石灰石较丰富且石膏综合利用较广泛的地区;

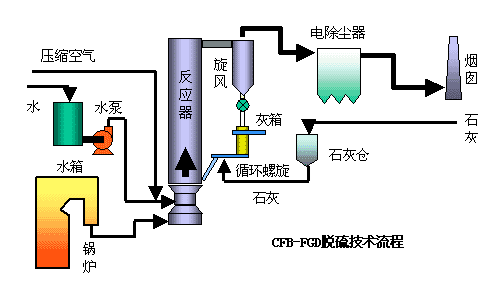

2.干法脱硫。烟气循环流化床法脱硫工艺由吸收剂制备、吸收塔、脱硫灰再循环、除尘器及控制系统等部分组成。该工艺一般采用干态的消石灰(CaO)作为吸收剂,也可采用其他对二氧化硫有吸收反应能力的干粉或浆液作为吸收剂。

典型的烟气循环流化床脱硫工艺,当燃煤含硫量为2%左右,钙硫比例不大于1.3时脱硫率可达90%以上,排烟温度约70℃。此工艺在国外目前应用在10~20万千瓦等级机组。由于其占地面积少,投资教省,尤其适合于老机组烟气脱硫。

3.喷雾干燥法脱硫。利用喷雾干燥原理,将吸收剂喷入吸收塔以后,一方面吸收剂与烟气中的SO2发生化学反应,生成固体灰渣;另一方面烟气将热量传递给吸收剂,使之不断干燥,在塔内脱硫反应后形成的废渣为固体粉尘状态,一部分在塔内分离,由椎体出口排出,另一部分随脱硫后烟气进入静电除尘器。

安装在吸收塔顶部的喷雾器需具有很高的流量以及直径在100um左右的喷雾粒径。这些具有很大面积的分散微粒,一同烟气接触,就发生强烈的热交换和化学反应,迅速将大部分水分蒸发掉,形成含水量很少的固体灰渣。由于吸收剂微粒没有完全干燥,在吸收塔之后的烟道和除尘器中仍可继续发生一定程度的吸收SO2的化学反应。

用到的化学方程式

CaO+H2O→Ca(OH)2

SO2+H2O→H2SO3

Ca(OH)2+H2SO3→CaSO3+2H2O

CaS03+1/2O2→CaSO4

CaSO4难溶于水,便会迅速沉淀析出固态CaSO4 。

脱硝技术

随着时代的发展和技术的日益成熟,烟气脱硝技术主要分为以下两种:

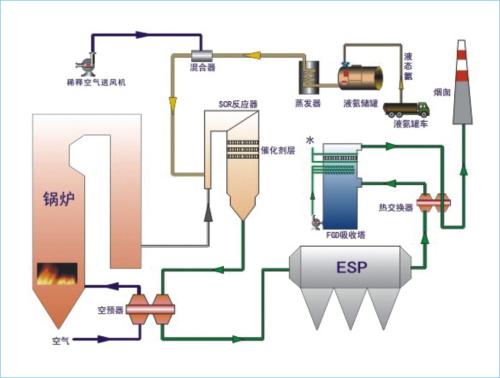

1.选择性催化还原脱销(SCR)技术。SCR技术发明于1959年,作为一种炉后脱硝放映装置,最早有日本于70年底后期完成商业运行,至80年代中期欧洲也成功地实现了SCR的商业运行,设置触媒装置于锅炉省煤器出口与空气预热器入口之间,其作用为使喷入之氨与烟气中之NOX加速反应实现脱硝,其有效反应之温度范围约在320℃~400℃之间最普遍使用的化学反应剂(还原剂)为氨。

烟气脱硝SCR法的化学反应机理:

典型SCR反应条件下的化学反应式为:

4NH3+4NO+O2=4N2+6H2O

在适当催化剂的作用下,对NO2也有还原去除作用:

4NH3+4NO+O2=4N2+6H2O

6NO2+8NH3→7N2+12H2O

催化剂是整个SCR系统的核心和关键,催化剂的设计和选择是由烟气条件、组分来确定的,影响其设计的三个相互作用的因素是NOX脱除率、NH3的逃逸率和催化剂体积。在形式上主要有板式、蜂窝式和波纹板式三种。

工程的性能指标如下:

脱硝效率稳定达到80%~90%;

运行保证率不低于95%;

NH3逃逸量:1~3ppm;

催化剂寿命:24000h;

2.选择性非催化还原脱销(SNCR)。在900~1100℃炉温范围内,在无催化剂的作用下,氨或尿素等氨基还原剂可选择性地把烟气中的NOX还原为N2和H2O,基本上不与烟气中的氧气作用。其主要反应为:

氨(NH3)为还原剂时:

4NH3 + 4NO+ O2 →4N2 +6H2O

4NH3 + 2NO+ 2O2 →3N2 +6H2O

8NH3 + 6NO2 →7N2 +12H2O

尿素(〔NH4〕2CO)为还原剂时:

(NH2)2CO→2NH2+CO

NH2+NO=N2+H2O

CO+NO=N2+CO2

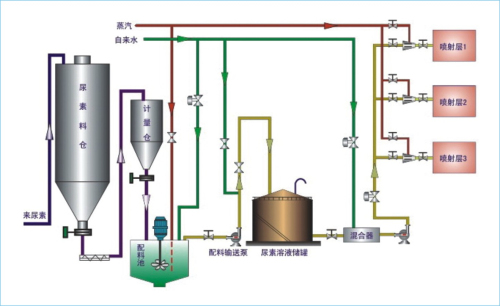

一个典型的SNCR系统是由还原药剂的储藏、输送和喷射装置组成,主要包括还原药剂储藏罐、泵、管道、喷射器和与之相关的控制系统以及NOX在线监测系统。还原剂的喷入系统必须将还原剂喷到锅炉内最有效的部位——炉膛上温度适宜还原反应的区域,并保证与烟气充分混合。

其特点主要体现在:

-

建设周期短

-

投资少

-

运行可靠

-

比较适合于对中小型电厂锅炉的改造

-

脱硝效率高